20SiMn鋼水輪機主軸超聲波探傷不合格問題解析

2018-12-29王勇勝 工程師

(東北特鋼集團大連特殊鋼有限責(zé)任公司)

(東北特鋼集團大連特殊鋼有限責(zé)任公司)

水利發(fā)電關(guān)鍵部件——水輪機

由于具有清潔性及能源可再生性的優(yōu)勢,水利發(fā)電歷來在能源行業(yè)具有舉足輕重的地位,其關(guān)鍵部件為水輪機。20SiMn鋼水輪機主軸在各大水電站中普遍使用,其內(nèi)部質(zhì)量直接關(guān)系到發(fā)電機組的平穩(wěn)、安全、高效運行。

由于具有清潔性及能源可再生性的優(yōu)勢,水利發(fā)電歷來在能源行業(yè)具有舉足輕重的地位,其關(guān)鍵部件為水輪機。20SiMn鋼水輪機主軸在各大水電站中普遍使用,其內(nèi)部質(zhì)量直接關(guān)系到發(fā)電機組的平穩(wěn)、安全、高效運行。

背景

某廠生產(chǎn)的外徑800mm的20SiMn鋼水輪機主軸制造過程如下:高爐鐵液→轉(zhuǎn)爐初煉→鋼包精煉爐(LF)精煉→鋼液真空循環(huán)脫氣裝置(RH)脫氣→模鑄37噸鋼錠→8000噸快鍛機鍛造→熱處理→超聲波探傷。

某廠生產(chǎn)的外徑800mm的20SiMn鋼水輪機主軸制造過程如下:高爐鐵液→轉(zhuǎn)爐初煉→鋼包精煉爐(LF)精煉→鋼液真空循環(huán)脫氣裝置(RH)脫氣→模鑄37噸鋼錠→8000噸快鍛機鍛造→熱處理→超聲波探傷。

在對成品的超聲波探傷中發(fā)現(xiàn)報廢性缺陷,探傷結(jié)果顯示在鍛件內(nèi)部一環(huán)狀區(qū)域存在傷波大于底波情況,超聲波隨深度增加呈逐步衰減波形,沒有底波反射,換一探傷角度,情況重復(fù)出現(xiàn),遍布鍛件長度方向。

今天我們將查明該鍛件超聲波探傷不合格的原因,為今后生產(chǎn)提出預(yù)防和解決措施。

理化檢驗

1.定位解剖及酸浸低倍檢驗

1.定位解剖及酸浸低倍檢驗

對20SiMn鋼水輪機主軸超聲波探傷不合格的位置進行定位解剖,經(jīng)酸浸低倍檢驗后發(fā)現(xiàn)與探傷描述相符的缺陷,環(huán)狀區(qū)域如圖1所示,在中部環(huán)狀區(qū)域內(nèi)出現(xiàn)大面積疏松點,其級別按照GB/T1979-2001可達到4.0級。

對疏松位置局部放大觀察可見,疏松點是由尺寸更小的圓形孔洞密集排列形成的,如圖2a)所示。

此外,在低倍試樣心部出現(xiàn)了密集分布的裂紋,且裂紋無明顯方向性,如圖2b)所示。

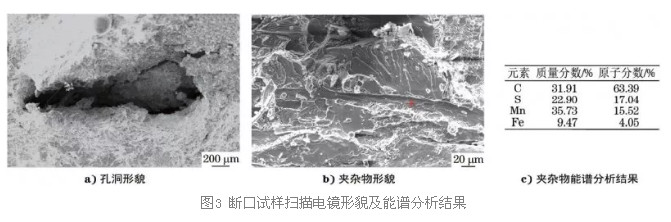

2.斷口掃描電鏡及能譜分析

對圖1所示低倍試片A和B兩處進行鋸切,制成200mm×20mm×15mm(長×寬×厚)的條形試樣,并在其背部刻出一深3mm、寬3mm的槽后在落錘試驗機上打開形成斷口。斷口掃描電鏡(SEM)形貌見圖3a),可見斷口上存在不規(guī)則孔洞,且孔洞內(nèi)壁粗糙,無明顯方向性。此外,在解理斷口上還發(fā)現(xiàn)有貫穿的夾雜物條帶,見圖3b);能譜(EDS)分析其主要成分為MnS,見圖3c)。

3.金相分析

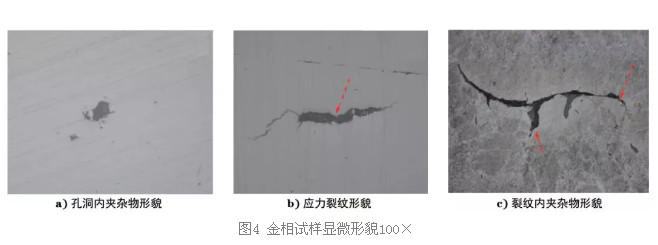

對圖1所示A處取樣制備橫向金相試樣,其拋光態(tài)形貌見圖4a)。在圖1所示B處取樣制備金相試樣,,其拋光態(tài)形貌見圖4b),經(jīng)4%(體積分數(shù))硝酸酒精侵蝕后的顯微組織形貌見圖4c)。在橫向金相試樣中發(fā)現(xiàn)孔洞內(nèi)部附有淺灰色夾雜物,且在裂紋內(nèi)部也存在大量同樣夾雜物,此外還發(fā)現(xiàn)金黃色的TiN夾雜物,在裂紋兩端可見明顯的應(yīng)力裂紋。

綜合分析

1.超聲波探傷及酸浸低倍檢驗結(jié)果分析

1.超聲波探傷及酸浸低倍檢驗結(jié)果分析

超聲波探傷主要是利用超聲波穿過鋼件后形成不同的波形來判斷鋼件內(nèi)部質(zhì)量的一種無損檢測方法。聲束進入鍛件內(nèi)部后,在缺陷界面邊緣發(fā)生反射,并在熒光屏上形成脈沖波形,檢測人員可根據(jù)波形來判斷缺陷位置和大小。由于20SiMn鋼水輪機主軸超聲探傷缺陷屬于通長缺陷,且位于中部環(huán)狀區(qū)域內(nèi),一般情況下這類問題是由于鋼錠本身大范圍缺陷造成的。對20SiMn鋼水輪機主軸定位解剖時發(fā)現(xiàn)的內(nèi)部密集的疏松點會造成超聲波發(fā)生散射,聲能大幅衰減,到達鍛件對面邊界時,底波反射衰弱,從而導(dǎo)致產(chǎn)生“傷波大于底波”的現(xiàn)象。

2.一般疏松的特征及形成

20SiMn低倍酸浸試樣呈現(xiàn)明顯一般疏松特征,且具有小針孔聚集形成大孔洞、小裂紋形成大裂紋的特性。酸浸檢驗時,低倍試片上出現(xiàn)的組織不致密、呈圓形或橢圓形分散的暗點和空隙是一般疏松的主要特征。其級別評定依據(jù)為分散在整個截面上的暗點和空隙的數(shù)量、大小及分布態(tài),以及樹枝狀晶的粗細程度。

鋼液澆鑄后,隨溫度降低,鋼水逐漸由外向內(nèi)、由下向上開始凝固。由于選分結(jié)晶的特點,先凝固區(qū)以樹枝狀晶形式長大,不同晶胞相遇后在各自枝晶主軸和各次軸之間存在微孔隙,這些位置是低熔點成分、氣體和非金屬夾雜物的聚集區(qū)。酸浸低倍檢驗時,這些低熔點組元等不耐蝕物質(zhì)易被酸腐蝕,沖洗后剝落,從而呈現(xiàn)組織疏松的特點。

由于20SiMn鋼水輪機軸使用大型鋼錠生產(chǎn),表層凝固、降溫較快,樹枝晶不能充分長大,因此形成的微孔隙數(shù)量有限。隨著凝固向內(nèi)進行,鋼液溫度梯度減小,鋼液凝固是在一個較長的時間范圍內(nèi)進行的,樹枝晶充分長大,并在主軸間產(chǎn)生大量的次軸,微孔隙數(shù)量大幅度增加,因此形成圖1所示的環(huán)狀缺陷。

3.鋼中的硫化錳夾雜物

除易切削鋼外,硫通常被視為鋼中的有害元素,其與Fe或FeO能形成低熔點的共晶體,并在晶界聚集,熱加工時極易時熔化導(dǎo)致鋼材開裂。無論是作為脫氧元素還是合金成分,一般特殊鋼中均含有或多或少的錳,而錳是與硫親和力Z強的元素,因此MnS是鋼中Z常見的非金屬夾雜物之一,甚至可以作為鋼的組成部分。純MnS的熔點為1610℃,在鋼水凝固時,隨著溫度的降低,硫和錳反應(yīng)形成MnS或(Mn·Fe)S,并沿著晶界析出。

在鍛造過程中,隨著鋼錠的塑性變形,其內(nèi)部疏松可被一定程度焊合。但內(nèi)部裂紋的產(chǎn)生往往有三種形式:

①夾雜物處形成孔洞,并長大、匯合;

②夾雜物與基體剝離,形成孔洞后沿界面擴展,割裂基體;

③裂紋在晶界處萌生并擴展。夾雜物與基體的結(jié)構(gòu)不同,導(dǎo)致它們之間的應(yīng)力傳遞方式不同,夾雜物與基體的交界面處形成了強度Z弱區(qū)。

②夾雜物與基體剝離,形成孔洞后沿界面擴展,割裂基體;

③裂紋在晶界處萌生并擴展。夾雜物與基體的結(jié)構(gòu)不同,導(dǎo)致它們之間的應(yīng)力傳遞方式不同,夾雜物與基體的交界面處形成了強度Z弱區(qū)。

由于MnS的熱膨脹系數(shù)大于基體,因而在冷卻過程中,其收縮速率比鋼基體的要快,產(chǎn)生占其體積1.1%的空隙,使基體與夾雜物交界處產(chǎn)生拉應(yīng)力,在基體材料中形成割裂,在鍛造過程中無法焊合,成為裂紋源,圖4c)所示的裂紋較好地印證了這一點。

結(jié)論及建議

造成20SiMn鋼水輪機主軸超聲波探傷不合格的原因為其原材料鋼錠一般疏松缺陷超標(biāo),以及心部夾雜物聚集導(dǎo)致其在鍛造時產(chǎn)生裂紋。

造成20SiMn鋼水輪機主軸超聲波探傷不合格的原因為其原材料鋼錠一般疏松缺陷超標(biāo),以及心部夾雜物聚集導(dǎo)致其在鍛造時產(chǎn)生裂紋。

為改善鋼錠的一般疏松程度,常用的方法是降低鋼液過熱度,減少鋼液的凝固時間,以降低低熔點組元的聚集。此外,在后續(xù)加工過程中,可以通過增大壓縮比、改鍛、改軋等方式進行改善,但此種工藝僅適用于沒有大塊狀非金屬夾雜物聚集的情況。

節(jié)選自:《理化檢驗-物理分冊》Vol.54 2018.4